赖氨酸,也称为L -赖氨酸盐酸盐,是一种必需氨基酸。它是人体所必需的营养物质,但是身体不能自己产生它。它必须通过日常饮食和营养补品获得。作为一种氨基酸,它是蛋白质必不可少的组成部分。这种营养对于身体适当的成长和发展起到了重要作用。它是肉碱生产的一个重要组成部分。肉碱负责将一些不饱和脂肪酸转化为能量,还有助于降低胆固醇水平。

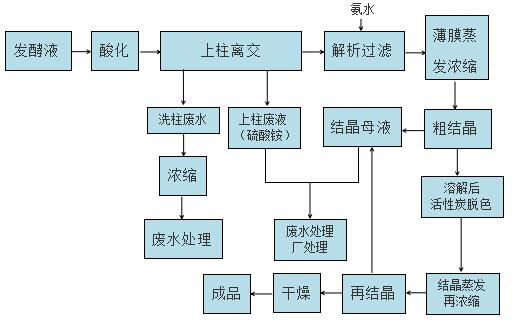

传统的赖氨酸生产工艺一般是发酵液先酸化后,进入树脂柱中进行离交提取,用氨水进行解析后的赖氨酸(解析液)进行薄膜蒸发浓缩,经结晶分离后精制成品。

传统的赖氨酸生产工艺图

赖氨酸传统工艺存在的问题

1、发酵液处理问题

赖氨酸发酵液不进行过滤直接上柱提取(混液吸附),由之而产生的后果是显而易见的,即树脂吸附后进行洗涤,含大量的菌体、蛋白、胶体的废水将被洗涤下来形成难以治理的废水。事实上该废水是具有丰富营养资源的物质可做饲料使用的有价值的东西,但废水浓度很稀要将该废水浓缩成饲料要耗费大量的能源,经济上极不划算,这就是赖氨酸生产时废水难以治理的原因所在。由于混液吸附,树脂要频繁洗涤反冲,造成树脂破碎,树脂用量大更换频繁。更为重要的是杂质的吸附在一定程度上影响了树脂的提取收率,杂质及色素会带入下游工艺中影响产品的色泽、结晶质量。

2、蒸发浓缩的问题

传统料液浓缩技术基本沿用减压蒸发浓缩的方法,能耗成本很高。平均一吨蒸汽的效率只有1.0-1.2之间,蒸发水的成本将近100元。有工厂采用多效蒸发技 术,能将蒸汽的利用效率提高很多,但多效蒸发器的投资同样相当高昂,且维护工作相对困难。蒸发由于是采用加热的方式同样带来一个问题是在加热蒸发过程中产 品破坏使得产品的色泽加深影响质量。然而这一问题一直被赖氨酸生产企业所忽视。

3、含硫酸铵的上柱废液处理问题

由于赖氨酸利用其两性氨基酸的特性进行吸附与解析,因此要在上柱之前进行硫酸调酸处理,然后解析时通过加入一定流量的氨水改变PH解析赖氨酸。不可避免的将会产生含硫酸铵的废水。

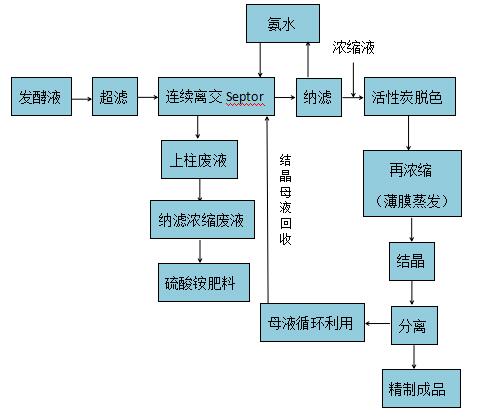

结合膜工艺流程:

发酵液放罐后直接经陶瓷膜或不锈钢管式膜系统过滤,能使真正收率达到99%以上,滤渣中含有大量的蛋白质及菌丝等营养物质,烘干后作饲料,可进行包装销售。滤液经连续式离子柱进行离交吸附,此工序后赖氨酸洗脱液进入纳滤膜系统预浓缩,赖氨酸浓缩液进行活性炭脱色、薄膜蒸发再浓缩、结晶、分离后精制成品,分离出的结晶母液再回收进行离交浓缩循环操作。纳滤膜的透析液为氨水,可回收利用。上柱废液经纳滤膜系统进行浓缩后,浓缩液为硫酸铵,纳滤系统出水可用于超滤过程的顶洗水再利用(套用)。整个工艺过程除了最终产品赖氨酸和副产品饲料、硫酸铵外,无多余废水排放。

赖氨酸膜分离工艺图

赖氨酸膜法生产工艺优点:

1、 发酵液超滤过滤无须任何预处理,节约成本。菌渣可直接做饲料,完全消除废液污染。滤液不含蛋白质量高,保证连续离交进料要求。过滤收率可达98-99%。

2、 由于减少了蛋白对树脂的污染,可增加树脂的吸附容量10%以上,并有效延长树脂寿命。

3、 减少悬浮物在连续离交树脂罐内的沉积,减少反冲次数,减少树脂破碎。

4、 纳滤低成本的预浓缩,降低能耗。部分无机盐透过纳滤膜,减少产品灰份。纳滤透析水回用顶洗,闭路循环提高收率减低成本。(根据实践表明纳滤浓缩平均成本为20元/吨水)

5、 纳滤废水处理系统能将硫酸铵废水处理成回用水,并且回收硫酸铵做肥料。膜系统适应性强,能随时跟上今后用户对处理后的污水排放水质进一步提高的要求。

6、 本工艺膜系统运行平稳,维修容易。膜系统可分性强,可根据料液流量大小随时切换膜的运行数量,其余可进行清洗、保护或更换等操作,故膜系统无传统工艺的每年大修要求,在40℃~45℃左右用低压力大流量对膜进行清洗,只需清洗一小时左右即能使膜通量恢复,而不用拆卸设备,可实现全自动运行与清洗。

7、本工艺的占地面积大大缩小。由于膜设备都是由膜元件叠加起来的,使膜设备占地极小。膜系统为全封闭系统,无物料和气体的泄漏,噪音小,并容易实现全自动化运行。

联系我们

厦门市集美区坑坪路7号海翼智创产业园5号楼105室

厦门市集美区坑坪路7号海翼智创产业园5号楼105室

0592-6375189

0592-6375189

www.piterburger.com

www.piterburger.com